下微调式高效送风口:洁净空间的精准空气调节解决方案_生物制药解决方案_洁净设备_中科圣杰

在微电子、生物医药、食品加工等领域,洁净室环境控制直接决定产品良率与安全性。 随着生产工艺对空气洁净度的要求日益严苛,传统送风系统已难以满足精准调控需求。下微调式高效送风口凭借其模块化设计、动态调节能力与高效过滤性能,正成为工业与医疗洁净空间升级改造的核心设备。如何通过这一技术实现空气流场的精准控制?其背后隐藏哪些创新设计逻辑?

一、下微调式高效送风口的工作原理

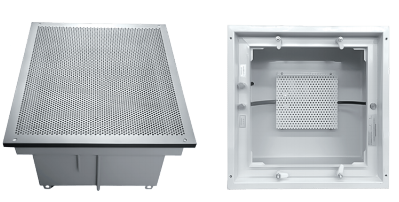

下微调式高效送风口由高效过滤器、均流层、微调阀组及箱体结构四部分构成。与传统固定式送风口不同,其核心创新在于双层可调导流叶片与压力平衡系统的结合:

- 第一层导流叶片负责基础气流方向控制,通过角度调节改变送风覆盖范围;

- 第二层微调叶片采用0.1°精度调节机构,可对局部气流速度进行±5%的精细化调整;

- 内置压差传感器实时监测过滤器阻力变化,自动补偿风量波动,确保换气次数稳定在设定值。

这种设计使系统能在10-100Pa压力区间内维持风速均匀性误差≤15%,远超ISO 14644标准对洁净室气流组织的技术要求。

二、突破传统局限的四大核心优势

1. 动态响应能力应对复杂工况

在疫苗生产车间等场景中,设备启停、人员走动会导致局部气压突变。下微调式送风口的伺服电机驱动系统可在0.5秒内完成风量补偿,相比传统手动调节效率提升80%以上。某半导体工厂实测数据显示,安装该设备后洁净室压差波动幅度从±8Pa降至±2Pa。

2. 模块化维护降低运营成本

采用快拆式过滤器框架设计后,更换HEPA滤网时间由4小时缩短至30分钟。更值得关注的是其分级过滤机制:初效过滤器拦截大颗粒物,延长末端高效过滤器寿命。实际案例表明,这种设计可使滤网更换周期从6个月延长至18个月。

3. 能耗优化实现双重节能

通过计算流体力学(CFD)模拟优化的导流结构,将送风阻力降低22%。配合变频控制系统,在非满负荷运行时可节省35%能耗。某数据中心项目应用后,空调系统整体功耗下降18%,年节约电费超120万元。

4. 智能整合提升管理效能

支持接入楼宇自控系统(BAS),实现远程监控与数据追溯。关键参数如风速、压差、滤网寿命等数据可通过物联网模块上传至云端,为预防性维护提供决策依据。

三、关键应用场景与技术选型指南

1、生物安全实验室(BSL-3/4)

在病毒研究等高危环境中,送风口需具备气密性保障与快速消杀功能。 建议选择配备VHP(汽化过氧化氢)接口的型号,灭菌率可达6-log水平。箱体应采用304不锈钢材质,焊接接缝处泄漏率<0.01%。

2、锂电电极涂布车间

针对溶剂挥发产生的爆炸性气体,需选用防爆型微调送风口,电机与控制系统需符合ATEX Zone 1标准。导流叶片表面应做抗静电涂层处理,表面电阻值控制在10^6-10^9Ω。

3、医院手术室

重点考量层流稳定性与噪音控制。建议选择面风速0.45m/s±0.1的型号,配合消声内衬使运行噪音≤52dB(A)。送风天花需整合照明与摄像设备,避免气流扰动。

四、选型决策的三大技术参数

1. 过滤效率:H13/H14级HEPA滤网对0.3μm颗粒物的捕集效率需分别达到99.97%/99.995%;

2. 调节精度:风速调节分辨率应≤0.05m/s,角度调节步长≤1°;

3. 结构强度:箱体在2500Pa负压测试下变形量需<1mm,确保气密性长期稳定。

行业数据显示,采用下微调式高效送风口的洁净室,其粒子浓度控制稳定性比传统系统提高40%,同时降低30%的后期维护成本。这一技术突破正在重塑工业环境控制的标准范式,为智能制造与精准医疗提供基础保障。

本文地址:https://www.zksjjh.com/xwzx/1434.html

本文标签:

相关推荐