汽化过氧化氢空调系统灭菌要求以及标准_VHP空调灭菌_中科圣杰

“在医疗洁净室中,每立方米空气中微生物数量超标1%,可能导致术后感染率上升30%。” 这一数据揭示了环境灭菌的重要性。随着生物安全需求的升级,汽化过氧化氢(VHP)空调系统灭菌技术凭借其高效穿透性与无残留特性,成为制药车间、手术室、实验室等场景的首选方案。本文将深入解析该技术的核心要求与执行标准,为行业实践提供科学指引。

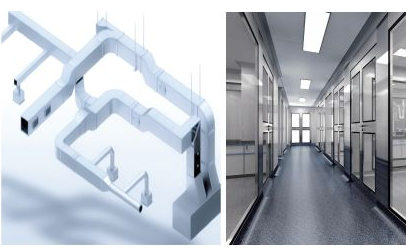

一、汽化过氧化氢灭菌系统的技术原理

汽化过氧化氢通过闪蒸技术将液态H₂O₂转化为气态微粒,粒径控制在3-5微米区间,使其能够穿透空调管道、高效过滤器等复杂结构。相较于传统紫外线和臭氧灭菌,VHP系统具备以下优势:

广谱杀菌:可灭活细菌芽孢、病毒、真菌等99.999%的微生物(Log6级杀灭效果);

材料兼容性:气态形式减少对金属管道的腐蚀风险;

自动化控制:通过PLC系统实现浓度监测、温湿度调节与残留降解的闭环管理。

研究表明,当空间相对湿度维持在30%-40%、H₂O₂气体浓度达到400-800ppm时,灭菌效率达到峰值(数据来源:《医院感染控制技术指南》)。

二、空调系统灭菌的核心技术要求

1. 系统设计与集成规范

气溶胶分布均匀性:需配置多点喷射装置,确保气体在空调风管内扩散均匀,空间内浓度偏差≤15%;

防二次污染设计:灭菌后需启动催化分解模块,将残留H₂O₂分解为水和氧气,确保浓度低于1ppm(OSHA安全限值);

兼容性验证:对HEPA过滤器、传感器等关键部件进行材料耐受性测试,避免氧化损伤。

2. 灭菌过程控制参数

参数类别 标准范围 监测方法

H₂O₂气体浓度 400-800ppm(维持30分钟) 实时电化学传感器

相对湿度 30%-40% 温湿度联动调控系统

温度 25-35℃ 红外热成像仪

注:实际参数需根据空间体积、污染等级动态调整,并通过生物指示剂(如嗜热脂肪芽孢杆菌)验证灭菌效果。

三、行业标准与合规性要求

汽化过氧化氢灭菌系统的部署需满足多维度标准体系:

1、国际认证框架

ISO 14698:明确洁净室生物污染控制流程,要求灭菌系统通过PQ(性能确认)测试;

GMP附录1:规定无菌药品生产环境中VHP灭菌的验证周期(建议每季度一次);

FDA 21 CFR Part 11:强制要求电子记录系统具备审计追踪功能,确保数据不可篡改。

2、安全操作规范

人员防护:灭菌期间禁止进入作业区,需配备H₂O₂浓度报警装置;

环境监测:采用无线数据采集器(如Vaisala HPP270探头)记录灭菌全过程参数;

废弃物处理:降解后的废水需检测pH值(6.5-7.5)后方可排放。

四、应用场景的差异化标准

不同领域对灭菌系统的要求存在显著差异:

制药行业:需满足A级洁净区(ISO 5级)标准,灭菌后沉降菌≤1CFU/4小时;

医疗机构:参照《医院消毒卫生标准》,要求杀灭对数值≥4(即99.99%);

生物实验室:针对BSL-3级实验室,需实现空间六面体全覆盖灭菌,泄漏率<0.01%。

某三甲医院案例显示,采用VHP空调灭菌后,手术室空气培养合格率从82%提升至99.3%,设备投资回收周期缩短至18个月。

五、技术升级与未来趋势

随着物联网与AI算法的融合,智能灭菌系统正成为新方向:

动态参数优化:通过机器学习模型预测最佳浓度-时间曲线,降低15%-20%的耗材成本;

远程运维:5G网络支持实时故障诊断,减少30%的停机时间;

绿色工艺:研发低温汽化技术(工作温度≤20℃),进一步扩大聚合物材料的适用范围。

本文地址:https://www.zksjjh.com/xwzx/1479.html

本文标签:

相关推荐