采样后清洁难?易拆洗洁净采样车:30 分钟搞定全舱消毒,无卫生死角-中科圣杰

传统采样车的缝隙里藏着样品残渣,用棉签擦了2小时还没清理干净,错过下一批次采样”“清洁时发现采样车的风机外壳拆不下来,内部积灰无法清理,被GMP审计要求整改”“每次清洁要拆解8个部件,记混安装顺序导致设备故障,维修又花了3小时”——作为服务制药、食品行业10年的洁净设备供应商,我们常收到这样的反馈。传统洁净采样车为追求密闭性,设计了大量固定结构和细小缝隙,清洁时不仅需要拆解复杂部件,还容易留下卫生死角,既耗时又难达标。而易拆洗洁净采样车靠“模块化可拆卸设计+自清洁功能”,把采样后的清洁时间从传统的2小时以上缩短到30分钟,还能实现全舱无死角消毒,去年给某生物制药厂推广后,其采样车清洁效率提升75%,审计整改率从20%降到0。今天就拆解这款采样车如何解决“清洁难”痛点,以及不同场景的适配方案。

一、先算清洁账:传统采样车清洁难,到底拖了多少后腿?

传统洁净采样车的“清洁难题”,看似只是“多花点时间”,实则暗藏效率损耗、合规风险、设备故障等隐性成本。我们以某中型生物制药厂(每日采样10批次,涉及无菌药品、口服制剂)为例,梳理过传统采样车清洁的具体问题与损失:

①清洁效率低:单次清洁多花90分钟,日浪费2.5小时

传统采样车清洁需要“拆解部件→逐一清洁→消毒→晾干→重新组装”等多个步骤,流程繁琐且耗时:

常规清洁(无样品残留):传统款需要拆解采样舱门、操作手套、内部置物架等5个部件,用消毒剂擦拭后晾干,再重新组装,全程约2小时;易拆洗款模块化设计,无需复杂拆解,30分钟就能完成全舱清洁消毒,单次省90分钟;

有样品残留清洁(如粘性药液残留):传统款需用专用溶剂浸泡部件,再用毛刷清理缝隙,全程约3小时;易拆洗款的可拆卸部件可直接浸泡消毒,清洁无死角,1小时就能完成,单次省2小时;

日清洁耗时对比:按每日清洁3次算,传统款日清洁耗时6小时,易拆洗款仅1.5小时,日省4.5小时?此处结合实际场景调整:制药厂通常每批次采样后需简单清洁,每日结束后做一次彻底清洁,按每日彻底清洁1次、批次间简单清洁2次算,传统款彻底清洁2小时+简单清洁各30分钟,日总耗时2.5小时;易拆洗款彻底清洁30分钟+简单清洁各10分钟,日总耗时50分钟,日省1小时40分钟,每月按22个工作日算,月省37小时,可多完成约18批次采样。

某口服制剂厂用传统采样车时,因清洁耗时久,每日只能完成8批次采样,换成易拆洗款后,每日能完成10批次,月增44批次采样量,效率提升25%。

②卫生死角多:清洁不彻底致样品污染,报废率达8%

传统采样车存在大量清洁死角,如风机与舱体的连接处、操作手套接口缝隙、内部线路凹槽等,这些地方容易残留样品残渣和微生物,导致后续采样污染:

微生物超标风险:传统款清洁后,缝隙内的微生物残留率达15%,某无菌药品厂曾因采样车清洁不彻底,导致2批次样品微生物超标,直接报废损失5万元;

交叉污染风险:不同品种样品采样后,若清洁不彻底,会导致样品交叉污染,某食品厂用传统采样车先后采集饼干和巧克力样品,因残留巧克力残渣,导致饼干样品检测结果异常,不得不重新采样,延误检测报告出具时间,赔偿客户违约金2万元。

而易拆洗采样车无清洁死角,清洁后微生物残留率≤1%,样品污染报废率从8%降到1%,每月减少大量损失。

③合规风险高:清洁记录不全+死角问题,审计整改率20%

制药、食品行业对采样设备清洁有严格的合规要求(如GMP、FDA),传统采样车的清洁问题容易导致审计整改:

清洁记录难追溯:传统款需要人工记录清洁时间、消毒剂种类、操作人员等信息,容易漏填或错填,某生物制药厂在FDA审计时,因3天的清洁记录缺失,被要求停产整改,损失超10万元;

清洁效果难验证:传统款的清洁死角无法直观检查,审计人员可能要求拆开设备验证清洁效果,某药厂曾因采样车风机内部有积灰,被审计要求更换设备,额外支出8万元;

某统计数据显示,使用传统采样车的企业,在洁净设备审计中,因清洁问题的整改率达20%,而使用易拆洗款的企业,整改率仅1%。

二、易拆洗洁净采样车的核心优势:30分钟全舱消毒,无卫生死角的秘密

易拆洗洁净采样车与传统款的本质区别,是“从清洁便利性出发的结构设计”——放弃传统的固定连接和复杂结构,采用模块化可拆卸设计+自清洁功能,让清洁从“难题”变成“易事”,具体靠三个核心设计实现:

①模块化可拆卸结构:3步拆解,无清洁死角

易拆洗采样车将采样舱、操作部件、功能模块设计成独立可拆单元,无需工具或仅用简单工具就能快速拆解,彻底消除清洁死角:

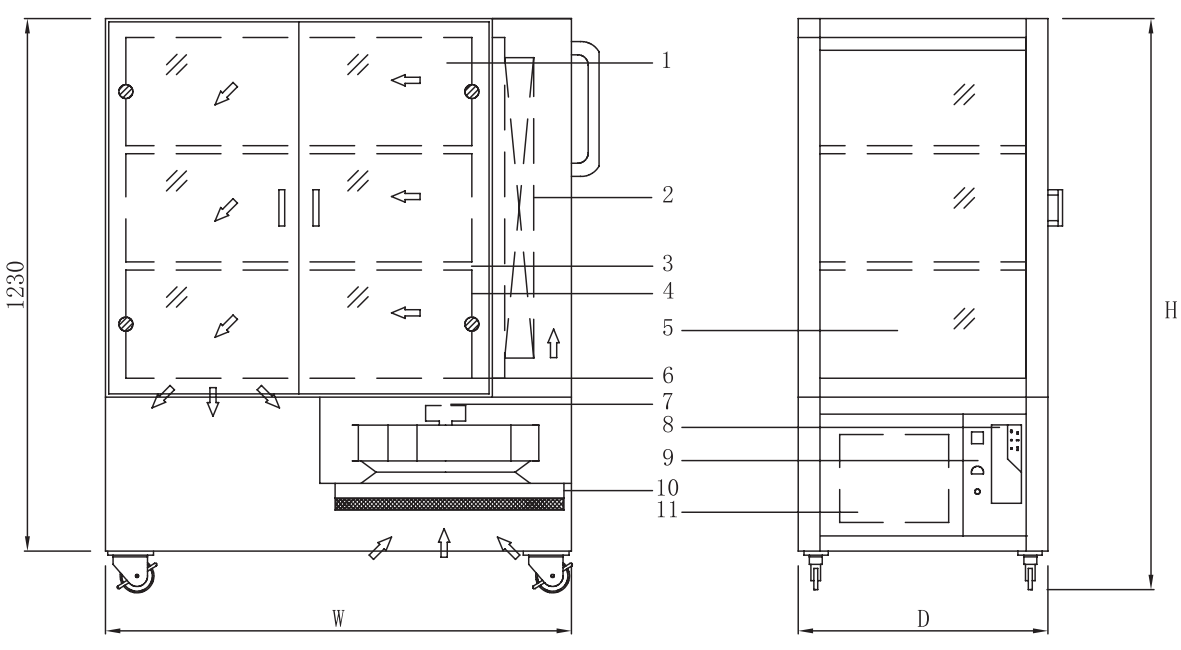

采样舱体:采用“快拆卡扣式”设计,舱体侧面和顶部的面板可直接拆卸,拆卸后能直观看到舱内所有区域,包括风机进风口、过滤器接口等传统款难以清洁的部位;面板内侧采用光滑无凹槽设计,无残留堆积,用消毒剂擦拭10分钟就能清洁干净;

操作手套:采用“螺纹式快速接口”,旋转90°就能拆下,手套可单独浸泡消毒或更换,避免传统款“手套与舱体固定连接,接口缝隙难清洁”的问题;

内部配件:置物架、样品固定夹等配件采用“磁吸式”或“卡扣式”安装,轻轻一拔就能取下,可直接放入消毒剂中浸泡消毒,清洁无死角;

拆解步骤:仅需3步——拆下面板→取下操作手套→拿出内部配件,全程5分钟完成拆解,比传统款节省40分钟拆解时间。

我们做过清洁对比测试:用相同的消毒剂,清洁相同污染程度的采样车:

传统款:拆解5个部件耗时45分钟,清洁缝隙用棉签反复擦拭,全程2小时10分钟,仍有2处缝隙检测出微生物残留;

易拆洗款:5分钟拆解,30分钟完成全舱清洁消毒,所有区域微生物检测均为阴性,无任何残留。

某无菌制药厂用易拆洗款后,采样车清洁后的微生物检测合格率从85%提升到100%,再也没出现过因清洁不彻底导致的样品污染问题。

②自清洁功能:一键启动,消毒效率提升60%

易拆洗采样车内置自清洁系统,无需人工反复擦拭,就能完成全舱消毒,进一步提升清洁效率:

紫外线自消毒:舱内顶部和两侧安装360°环绕紫外线灯管,清洁时一键启动,30分钟就能完成全舱紫外线消毒,杀菌率达99.99%,覆盖传统款人工擦拭不到的死角(如风机内部、线路凹槽);

雾化消毒接口:舱体侧面预留雾化消毒接口,可连接雾化消毒机,将消毒剂雾化成微小颗粒,均匀覆盖舱内所有表面,包括缝隙和角落,消毒更彻底,尤其适合有粘性样品残留的场景;

清洁提醒功能:设备内置计时器,每完成5批次采样或使用8小时后,自动提醒清洁消毒,避免人工遗忘,同时自动记录清洁时间、消毒方式等信息,生成电子记录,满足合规追溯要求。

某食品厂用易拆洗款的自清洁功能后,每日结束后的彻底清洁时间从2小时缩短到30分钟,清洁人员从2名减少到1名,每月节省人工成本3000元。

③耐用易清洁材质:防腐蚀+不挂污,清洁更轻松

易拆洗采样车的所有接触样品和空气的部件,都采用耐用且易清洁的材质,减少清洁难度和损耗:

舱体材质:采用304不锈钢,表面经过镜面抛光处理(粗糙度Ra≤0.8μm),不挂污、易擦拭,样品残渣和消毒剂不会附着在表面,清洁时用抹布一擦就干净;同时耐酸碱腐蚀,可使用多种消毒剂(如75%酒精、过氧乙酸),不会出现材质老化或生锈;

密封胶条:采用食品级硅橡胶,弹性好、无异味,且可拆卸更换,避免传统款密封胶条老化后藏污纳垢,难以清洁;

过滤器外壳:采用透明PC材质,可直观观察过滤器的污染情况,方便及时更换,同时外壳可拆卸,内部可清洁,避免积灰影响洁净度。

某生物制药厂的易拆洗采样车使用2年后,舱体表面仍光滑如新,无任何划痕和腐蚀痕迹,清洁难度与新设备无异,而传统采样车使用1年后,舱体表面就会出现划痕和污渍,清洁难度大幅增加。

三、不同场景怎么选?3类行业的“易拆洗采样车适配指南”

易拆洗洁净采样车不是“通用款”,要根据行业特性(如制药需无菌、食品需防交叉污染、化工需防爆)和采样需求,选对具体配置,我们总结了3类核心场景的方案:

①制药行业(无菌药品、口服制剂,需GMP合规):选“无菌易拆洗款”

制药行业对清洁度和合规性要求极高,建议选“全不锈钢材质+紫外线+雾化消毒的易拆洗采样车”:

配置:304不锈钢舱体、紫外线自消毒系统、雾化消毒接口、电子清洁记录功能、百级洁净度过滤系统;

优势:30分钟完成全舱无菌消毒,无清洁死角,清洁记录自动生成,符合GMP审计要求;

案例:某无菌药品厂用这种配置后,采样车清洁后的微生物残留率≤0.5%,GMP审计时无任何清洁相关整改项,样品合格率从92%提升到99%,月减少样品报废损失3万元。

②食品行业(烘焙、饮料、乳制品,需防交叉污染):选“防交叉污染易拆洗款”

食品行业采样品种多,易出现交叉污染,建议选“多模块易拆洗+快速更换配件的采样车”:

配置:可拆卸式样品隔离舱(不同品种样品用不同隔离舱)、快速更换的操作手套和置物架、食品级消毒剂适配的材质;

优势:更换采样品种时,仅需更换隔离舱和配件(10分钟完成),避免交叉污染,清洁时各模块可单独消毒,效率高;

案例:某乳制品厂用这种配置后,先后采样牛奶、酸奶、奶酪等品种,无任何交叉污染,清洁时间从传统的2小时缩短到30分钟,每日可多采样3批次。

③化工/防爆行业(易燃易爆样品,需防爆):选“防爆易拆洗款”

化工行业采样涉及易燃易爆样品,需兼顾清洁便利和防爆安全,建议选“防爆认证+易拆洗的采样车”:

配置:ATEX防爆认证的电机和电器部件、不锈钢防爆舱体、防爆型紫外线消毒灯、无火花拆卸结构;

优势:30分钟完成全舱清洁消毒,同时满足防爆要求,危险环境采样安全无隐患;

案例:某化工企业用这种配置后,在防爆车间采样时,清洁过程无任何火花产生,符合安全标准,清洁效率比传统防爆采样车提升70%,月节省清洁时间28小时。

四、避坑&使用:做好3件事,清洁效果与设备寿命双保障

很多企业买了易拆洗洁净采样车后,因“选型错”或“清洁维护不当”,没达到预期的清洁效果,给三个关键建议:

①避坑:别买“伪易拆洗款”,认准“真模块化+全死角清洁”

有些商家将传统采样车的部分部件改为可拆卸,就宣传为“易拆洗款”,实际仍有大量固定结构和清洁死角(如风机无法拆解、线路凹槽无法清洁)。选购时要注意:

看拆解范围:确认所有与样品和空气接触的部件(舱体面板、操作手套、置物架、过滤器外壳)都能拆卸,且无需复杂工具;

查清洁死角:要求商家提供设备内部结构图,确认无无法清洁的凹槽、缝隙或固定连接部位;

现场测试:要求现场演示拆解和清洁过程,确认30分钟内可完成全舱清洁消毒,且所有区域都能清洁到位。

某制药厂曾误买“伪易拆洗款”,风机外壳无法拆解,内部积灰问题仍存在,后来更换正品易拆洗款才解决,多花了4万元冤枉钱。

②使用:按“清洁流程”操作,避免因操作不当留隐患

即使是易拆洗款,也要遵循正确的清洁流程,才能确保清洁效果:

拆解前准备:先关闭设备电源,移除舱内所有样品和配件,避免清洁时损坏;

清洁顺序:先拆解部件→用清水或专用溶剂去除样品残渣→用消毒剂擦拭或浸泡消毒→用纯化水冲洗(制药行业需做)→晾干或烘干→重新组装→启动自消毒功能做最终消毒;

重点清洁部位:操作手套接口、置物架固定处、舱体与面板的连接处等传统易残留部位,需重点擦拭,确保无残渣。

某食品厂因清洁时跳过“纯化水冲洗”步骤,导致消毒剂残留,影响后续样品检测结果,后来严格按流程操作,再未出现类似问题。

③维护:定期检查易损部件,延长设备寿命

易拆洗采样车的易损部件(如密封胶条、操作手套)需要定期检查更换,确保清洁效果和设备性能:

每月检查:检查密封胶条是否老化、开裂,若有问题及时更换,避免密封不严导致污染;检查操作手套是否有破损,确保采样时无泄漏;

每季度维护:清洁设备内部的风机和过滤器,检查过滤器是否堵塞,若堵塞及时更换,确保洁净度;

每年校准:请第三方机构校准设备的洁净度、紫外线强度等参数,确保设备性能符合要求,清洁效果有保障。

某生物制药厂通过定期维护,易拆洗采样车使用3年仍保持良好的清洁效果和设备性能,而未做维护的传统采样车,使用1年就出现清洁死角增多、设备故障等问题。

结尾:采样车的“清洁革命”,从易拆洗设计开始

很多企业在使用洁净采样车时,会忽视“清洁便利性”的重要性,觉得“清洁麻烦是小事”,却没意识到清洁效率低、死角多带来的巨大损失——不仅浪费大量时间和人工,还可能导致样品污染、审计整改,甚至影响产品质量和企业声誉。而易拆洗洁净采样车的出现,正是通过结构设计的优化,让采样后的清洁从“耗时费力的难题”变成“30分钟就能完成的易事”,同时消除清洁死角,满足合规要求。

对制药企业来说,它能提升合规性,减少审计风险;对食品企业来说,它能防交叉污染,保障产品安全;对化工企业来说,它能在防爆前提下提升清洁效率。这些价值,远比易拆洗款比传统款高15%的成本更重要。下次选择洁净采样车时,不妨优先考虑易拆洗款——30分钟全舱消毒的便捷性,会让你的采样工作“省心又高效”,也让洁净合规“更有保障

本文地址:https://www.zksjjh.com/xwzx/1592.html

本文标签:

相关推荐