从困境到突破:某生物制药企业洁净设备改造成功案例

2025-12-09

在当前医药行业竞争日益激烈的背景下,洁净生产环境已成为决定产品质量和企业竞争力的关键因素。然而,许多企业在洁净设备的选择和使用过程中面临着诸多挑战,如何在满足 GMP 要求的同时实现节能降耗,成为了行业共同关注的焦点。本文将通过详细剖析某生物制药企业的洁净设备改造案例,展示中科圣杰如何通过专业的产品和服务帮助企业实现生产环境的全面升级。

企业背景与改造前的困境

某生物制药企业成立于 2010 年,主要从事疫苗和生物制剂的研发生产。随着企业规模的不断扩大和产品种类的增加,原有的洁净生产设施已难以满足日益严格的 GMP 要求。该企业面临的主要问题包括:

洁净度不达标:原有的洁净室采用传统的风机盘管加高效送风口的送风方式,由于设计年代较早,气流组织不合理,导致局部区域洁净度仅能达到万级,无法满足部分产品的千级生产要求。特别是在无菌灌装区域,经常出现浮游菌超标的情况,严重影响了产品质量的稳定性。

能耗居高不下:企业共有 3 个洁净生产车间,总面积约 8000 平方米,年耗电量超过 200 万千瓦时。其中,洁净空调系统的能耗占总能耗的 65% 以上。传统的定风量系统无法根据生产负荷进行调节,即使在低负荷运行时也需要满负荷运转,造成了大量的能源浪费。

维护成本高昂:原有的高效过滤器采用传统的胶条密封方式,平均使用寿命仅为 1 年。由于密封失效导致的过滤效率下降,需要频繁更换过滤器,每年的维护费用超过 50 万元。同时,传统系统的故障预警能力不足,经常出现突发故障导致的停机,给生产带来了巨大损失。

合规风险增加:随着 2025 年新版 GMP 标准的实施,对洁净室的压差控制、气流速度、自净时间等指标提出了更严格的要求。企业现有的监测系统只能进行人工定期检测,无法实现实时监控和数据追溯,存在较大的合规风险。

面对这些严峻挑战,企业管理层决定对洁净生产设施进行全面改造。在经过多轮技术论证和供应商筛选后,最终选择了中科圣杰作为合作伙伴。

改造方案设计与实施过程

中科圣杰的技术团队在深入了解企业需求后,制定了一套全面的改造方案,主要包括以下几个方面:

FFU 系统全面升级:针对洁净度不达标的问题,中科圣杰为企业设计了全新的 FFU 送风系统。在 3 个洁净车间共安装了 800 台智能 PuriFan EC FFU,其中千级洁净区配置了 400 台,万级洁净区配置了 400 台。这些 FFU 采用了德国 EBM 高效直流电机,配合先进的控制系统,能够实现风速的精确调节。

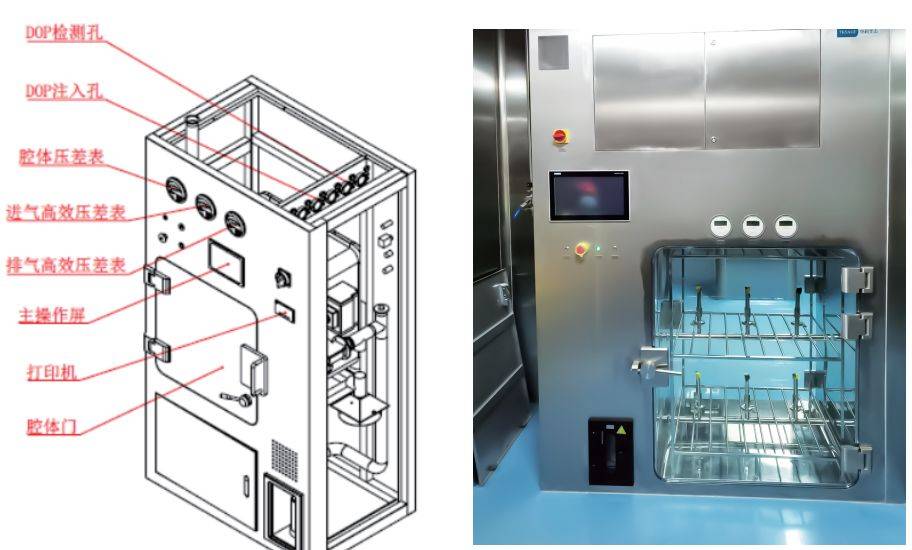

液槽高效过滤器替换:将原有的传统高效过滤器全部替换为中科圣杰的液槽密封型高效过滤器。这种过滤器采用了创新的液态密封技术,密封率高达 99.99%,能够有效防止未过滤空气的泄漏。同时,过滤器采用了无隔板设计,过滤面积比传统产品增加了 20%,在提高过滤效率的同时延长了使用寿命

124

。智能控制系统集成:部署了中科圣杰自主研发的AXI-I 智能控制系统,实现了对所有洁净设备的集中监控和管理。该系统能够实时监测每个洁净区域的压差、温湿度、风速等参数,并根据预设的程序自动调节。更重要的是,系统具备数据记录和追溯功能,能够生成符合 GMP 要求的审计报告。

气流组织优化设计:通过 CFD(计算流体力学)模拟分析,对洁净室的气流组织进行了重新设计。在关键区域采用了单向流设计,确保气流的均匀性和洁净度。同时,在回风口设置了中效过滤器,减少了循环空气的污染,提高了系统的整体效率。

改造工程历时 3 个月完成,期间中科圣杰派出了专业的技术团队全程跟进,确保每个环节都符合设计要求。特别值得一提的是,在施工过程中,企业的生产并未完全停止,通过分区域、分阶段的改造方式,最大限度地减少了对正常生产的影响。

改造成果与经济效益分析

改造完成后,该生物制药企业的洁净生产环境发生了质的飞跃,各项指标均达到或超过了预期目标:

洁净度显著提升:改造后的千级洁净区洁净度稳定在 ISO 5 级(相当于传统的百级),万级洁净区稳定在 ISO 7 级(相当于传统的万级)。在关键的无菌灌装区域,浮游菌检测结果从改造前的平均 50CFU/m³ 降至 5CFU/m³ 以下,完全满足了新版 GMP 的要求。

能耗大幅降低:通过采用高效的 EC FFU 和智能控制系统,洁净空调系统的能耗降低了 40% 以上。根据实际运行数据,改造后的年耗电量从 200 万千瓦时降至 120 万千瓦时,每年可节省电费约 80 万元。同时,由于系统能够根据生产负荷自动调节,在非生产时段的能耗进一步降低了 50%。

维护成本显著下降:液槽高效过滤器的使用寿命从原来的 1 年延长至 3-5 年,大大减少了更换频率。根据测算,每年的过滤器更换费用从 50 万元降至 20 万元,节省了 60%。同时,智能控制系统的故障预警功能使预防性维护成为可能,设备故障率降低了 70%,停机时间减少了 80%。

合规管理更加完善:新的监控系统实现了对洁净环境的 24 小时实时监测,所有数据自动记录并可追溯。系统能够自动生成日报、月报、年报等各类报表,满足了 GMP 对数据完整性和可追溯性的要求。在最近一次的 GMP 飞行检查中,企业顺利通过了所有项目的审核。

经验总结与启示

通过这个成功案例,我们可以总结出以下几点经验和启示:

技术创新是关键:中科圣杰的液槽过滤器和 FFU 技术代表了行业的最新发展方向,这些创新技术的应用直接解决了企业面临的核心问题。特别是液槽密封技术和智能控制技术的结合,不仅提高了洁净度,还实现了节能降耗。

系统思维很重要:洁净室是一个复杂的系统工程,单一设备的升级往往难以达到理想效果。中科圣杰通过对整个洁净系统的全面优化,包括设备选型、气流组织、控制系统等各个方面,实现了整体性能的提升。

专业服务不可少:从方案设计到工程实施,再到后期维护,中科圣杰提供了全方位的专业服务。特别是在施工过程中采取的分阶段改造策略,既保证了改造质量,又最小化了对生产的影响,体现了高度的专业水准。

这个案例充分证明,选择合适的洁净设备供应商和先进的技术方案,不仅能够满足日益严格的法规要求,还能带来可观的经济效益。对于制药企业而言,洁净生产环境的投资不应被视为成本,而应被看作是提升竞争力和保障企业可持续发展的战略投资。

本文地址:https://www.zksjjh.com/xwzx/1638.html

本文标签:

相关推荐

热搜词:ffu,百级层流罩,风淋室,液槽密封高效过滤器,液槽密封高效送风口,层流传递窗